热门搜索:

500m3/d一体化污水处理成套设备

鲁盛一体化污水处理设备出水水质稳定达标、处理效果好、操作管理简单、运行稳定可靠、占地面积少、工程投资节省以及运行成本低,对污水水质、水量变化适应性强。鲁盛环保专业解决环保问题。

一体化污水处理设备依次经过预处理舱、厌氧处理舱、好氧处理舱、沉淀舱和杀菌舱,污水中的悬浮物经过级配的细骨料和粗骨料拦截后进行厌氧和好氧处理,分离污水中物,经过紫外灯杀菌处理后可以实现达标排放。本实用新型出水水质稳定达标、处理效果好、操作管理简单、运行稳定可靠、占地面积少、工程投资节省以及运行成本低,对污水水质、水量变化适应性强。

一体化污水处理设备主要构筑物及设计参数

1 物化处理单元

(1)集水池:集水池为半圆形结构,设计1 座,停留时间0.79 h,有效容积150 m3。进水侧安装YXG型循环耙齿式格栅除污机,栅条间距5 mm,安装倾角75°,电机功率1.5 kW。用于截留和清除污水体中的固体悬浮物,有效保护水泵安全运行。集水池提升泵设计安装2 台立式排污泵,1 用1 备,型号为KLW150-180-20-18.5,流量180 m3/h,扬程20 m,电机功率18.5 kW。

(2) 旋流除砂系统:1 套,设计处理水量4 500m3/d。由旋流除砂装置、砂水分离装置组成,配套安装2 台罗茨风机作为气提风源。旋流除砂设备型号为SXC200,功率1.5 kW,沉砂池为圆形结构,直径2.2 m,高3.7 m,砂水分离器型号为SLF260,流量36~58 m3/h,功率0.25 kW。罗茨风机型号为SSR-65,风量1.18 m3/h,功率2.2 kW。

2 生化处理单元

(1)卡鲁塞尔氧化沟。氧化沟法是目前较成熟的生化处理技术,具有较强的承受水量水质变化的能力,且能达到良好的脱氮除磷效果。结合矿区水质特点和相关设计规范〔3, 4〕,设计1 座,设计处理水量4 500 m3/d。平面有效尺寸46.625 m×19.40 m,有效水深3.5 m,沟宽4.5 m,采用4 廊道。MLSS 1 500~4 000 mg/L,污泥龄为15 d,氧化沟污泥回流率**。氧化沟进水端安装2 台倒伞型表面曝气机,型号为SLB2550,叶轮直径2 550mm,功率30 kW,充氧量60 kg/h,叶轮升降动程140 mm。氧化沟内设置2 套低速潜水推流器,型号为QJB5/4-1800/2-42,螺旋桨直径1 800 mm,转速42 r/min,功率5.5 kW。

(2)2 次沉淀池。采用辐流式沉淀池,共1 座,池径20 m,池深3.7 m。设计水力负荷0.85 m3/(m2˙h),停留时间为3.45 h。中心进水,周边出水,静压排泥,池内安装半桥周边传动刮泥机1 台,型号为SBG20,周边线速2~3 m/min,功率0.75 kW。

(3)集泥井。集泥井设计1 座,平面有效尺寸为5.6 m×4.6 m,地上2.1 m,地下2.9 m。二沉池回流污泥由重力作用进入集泥井,集泥井内安装2 台回流污泥泵,1 用1 备,型号为1500QW210-7-7.5,流量210 m3/h,扬程7 m,功率7.5 kW;同时安装2 台剩余污泥泵,1 用1 备,型号为65QW25-15-1.5,流量25m3/h,扬程15 m,功率1.5 kW。

一体化污水处理设备技术方案是:

一体化污水处理设备包括矩形的箱体,所述箱体内部从左到右可分隔为独立的预处理舱、厌氧处理舱、好氧处理舱、沉淀舱和杀菌舱,在所述预处理舱、厌氧处理舱、好氧处理舱、沉淀舱和杀菌舱**部分别设有排气检修口,底部分别设有排泄口,污水进口位于所述预处理舱**部左侧,所述好氧处理舱底部内安装有曝气管且曝气管与好氧处理舱**部外的进气口连通,清水出口位于所述杀菌舱的侧壁上方,其特征在于:在所述预处理舱内对角线方向上安装有一块曲面板且曲面板上开设有若干通孔,在所述曲面板左侧的预处理舱区域内装有粗骨料且预处理舱的排泄口与曲面板左侧下部区域导通,在所述曲面板右侧的预处理舱区域内装有细骨料,所述预处理舱的底部下方与厌氧处理舱底部*位置处通过倾斜的*导流管实现导通,所述厌氧处理舱上部与好氧处理舱底部*位置处通过倾斜的*二导流管实现导通,所述好氧处理舱上部与沉淀舱底部依次通过倾斜的*三导流管、扁球状的缓冲器以及竖向安装且直径逐渐变大的沉降管实现导通,所述沉淀舱的上部通过L形的*四导流管与杀菌舱实现导通且在*四导流管竖直部分的管内安装有紫外灯。

曲面板上半截的开孔率大于下半截的开孔率,经过细骨料区域截获污水中的部分悬浮物会集中在曲面板左侧下部,便于排放,粗处理水大部分从曲面板左侧上部进入细骨料区域再次进行悬浮物拦截。

粗骨料采用的粒径在50~100mm级配的鹅卵石,所述细骨料采用是粒径在30~50mm级配的鹅卵石,搭配设置,拦截悬浮物的同时不影响污水流动。

厌氧处理舱和好氧处理舱内悬挂了若干填料,辅助加快污水处理过程。

沉淀舱的底部呈倒锥形,经过好氧处理污水进行悬浮物重力分离,使得分离的悬浮物聚集在一起便于排出。

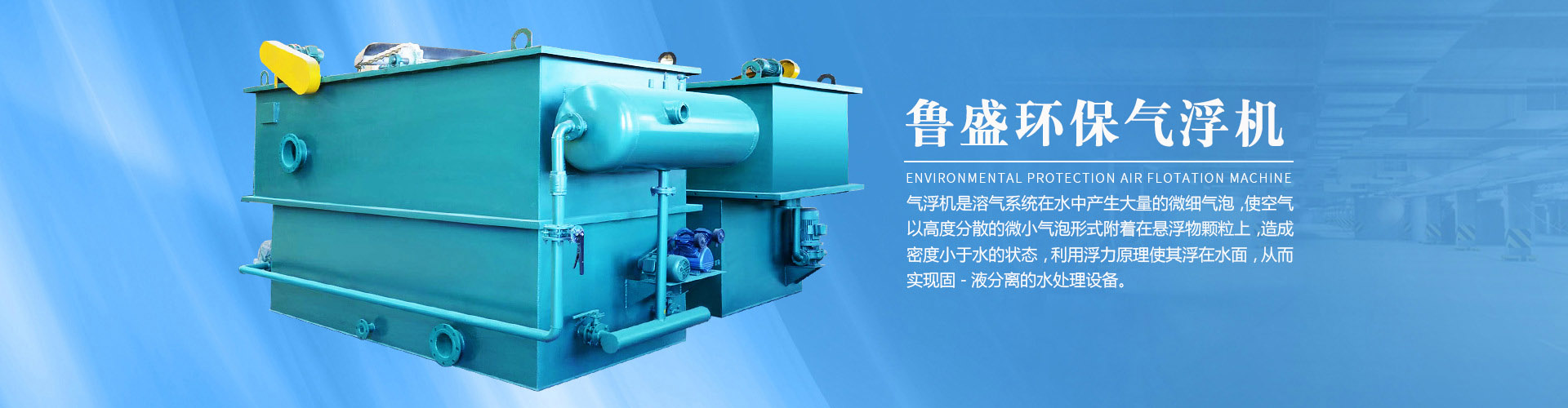

1 混凝气浮

混凝气浮过程在混凝气浮装置中进行,以SS和COD为考察对象。按照泵前吸水投加PAC、泵后射流加入PAM的加药方式,PAC、PAM平均投加质量浓度分别为80、1.6mg/L,在溶气罐采用连续进气进水、回流比为30%~40%、工作压力0.4MPa、水力停留时间40min(反应区10min,气浮区30min)、连续刮渣排渣排泥等操作条件下,对混凝气浮去除化工外排污水SS和COD进行效果评价,SS去除率达80%~90%,COD去除率为10%~20%。

.2 臭氧氧化

臭氧具有较强的氧化性,可用来去除污水中难生化降解的物。但其单独作用时,处理效果不佳。本实验以臭氧/活性炭法处理经混凝气浮预处理后的化工外排污水,SS在2.0~8.0mg/L范围,COD在48~90mg/L范围,并分别考察了影响臭氧氧化、活性炭吸附的因素条件等。

2.1 接触时间

以混凝气浮处理后的化工外排污水为试验用水,在室温、臭氧投加质量浓度为10mg/L的条件下,通过计量泵控制进水流量,确定臭氧与化工外排污水佳接触时间。控制计量泵流量分别为50、30、20、15、10L/h,臭氧混合水在5L反应柱内的停留时间分别为6、10、15、20、30min,臭氧氧化对化工外排污水COD去除率

一体化污水处理设备污水处理工艺

(1)格栅:筛网

除了普通格栅,很多需要用到筛网,这是因为小棉絮、小线头等杂质很多,会对后面泵、填料等造成影响。

(2)降温:好在物化沉淀后

水的温度也很重要,有些印染厂染缸出来的水有130℃,到调节池也有60℃左右,特别是夏天的话,若不采取有效降温措施,对后续生化影响很大。有些厂采取了降温措施,但冷却塔效果不好,可能水太脏,把冷却塔填料堵塞,所以好在物化沉淀后,水比较干净的时候降温。

(3)调节池:容积计算,排水周期,清浊分流

调节池有的厂很小,有的很大,需根据排水周期,或者清水浊水分流,分成几个调节池来缓解水量水质的波动。需详细调查,对污水处理非常有必要。

(4)物化沉淀池:切勿管道加药,表面负荷参数选取,不建议斜管

很多厂都是管道加药,但大多加药效果不好,用斜管沉淀池则由于泥很多,可能会压塌,效果不好,个人建议尽量不要用,除非地方特别小,没有办法的办法才用。还有表面负荷参数选取在物化沉淀池设计中特别重要,一般来说要稍微取小点,曾经碰到取到0.3、0.4左右才能沉好,如果大于0.5,飘泥肯定很厉害。

(5)水解、好氧:参数选择及风机选择,填料,污泥性质,调试,菌种

水解和好氧也是由负荷来决定,这个参数选择非常重要,还有风机风量选择也是一个,填料、污泥性质,调试,菌种等每一步都非常关键,有一步调不好,都会影响很大。

(6)生化沉淀:表面负荷,异重流,不建议斜管

生化沉淀池的表面负荷不能按给排水手册或排水规范来取,因为印染废水泥很轻,容易飘,取的不好泥容易飘走,而且在很大的印染二沉池中,异重流现象挺明显的。再者在太阳落山或早上太阳刚出来时,或者夜里,飘泥非常严重。斜管也不建议在生化沉淀池中安装,会堵掉的,而且堵的很厉害。

一体化污水处理设备工艺特点

设备运行稳定:对于玻璃深加工企业来说,生产设备都是24小时连续运行的。而作为与生产相配套的水处理设备,这点尤为重要。本系统设备均采用PLC控制,减少人为干预因素。使设备故障率降到低,**生产设备的连续运行。

出水水质优:针对玻璃磨边、钻孔、清洗等生产工艺用水特质。本系统出水浊度<1NTU,悬浮物<30mg/l,色度<30倍。满足生产用水的要求,感官可与自来水相媲美。

运行费用低:平均吨水处理费用为:0.40-0.55元,远远低于自来水的取水费。

占地面积小:是传统的加药混凝沉淀工艺占地面积的1/3。

操作简单:本设备采用集成化控制系统,避免异地操作的发生,操作简便易行。

回报周期短:此系统一次性投资小,运行费用低,一般在当年就可收回工程投资费用。甚至在8-9个月就可收回设备投资成本。