热门搜索:

小型疗养院污水处理设施

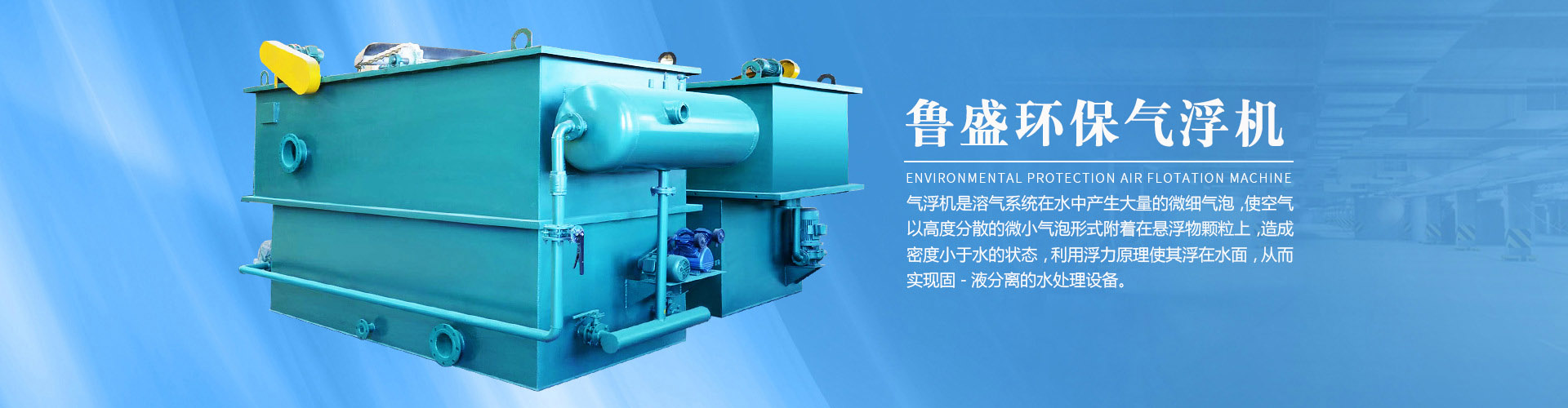

公司标志性产品:地埋式一体化污水处理设备、二氧化氯发生器、加药装置、气浮机、UASB厌氧塔、叠螺污泥脱水机等产品。

公司根据水质、水量、工艺制定设备尺寸、外形、颜色,总之相信我们包您满意。

厌氧反应器负荷运行

我们都知道,在运行厌氧反应器的各项工艺控制条件中,污泥负荷是一个非常重要的控制参数。污泥负荷是指单位时间内施加给单位质量厌氧污泥的物的量,以kgSCOD/kgVS.d表示。对于某种废水,厌氧污泥具有一个大的限制值,当运行的负荷过该大限制值,则意味着负荷运行。

虽然该限制值从污泥负荷的概念上理解是针对整个厌氧污泥,实际上真正的对象是针对厌氧污泥中的产甲烷菌。负荷运行,实际上就是负荷量过了厌氧污泥中产甲烷菌的产甲烷能力,而此时的负荷量往往并没有过厌氧污泥的水解酸化能力。

所以就出现了反应器的VFA开始累积,浓度不断上升,出水pH值降低,去除效率下降这种污泥酸化现象的发生。所以,了解厌氧反应器的污泥总量,并以此来维持合理的运行负荷,是预防厌氧反应器出现酸化的重要手段之一。

pH值、温度等运行控制条件出现严重偏差

由于厌氧污泥中产甲烷菌对其生存条件的要求比水解酸化菌苛刻的多,所以当反应器的pH值或温度的控制范围出现很大的偏差,就会使产甲烷菌的产甲烷能力受到严重影响,而水解酸化菌所受到的影响却远远小于产甲烷菌,其结果同样会导致厌氧反应器发生酸化现象。

毒性物质流入

厌氧污泥相比与好氧活性污泥,容易受到毒性物质的抑制。和上述两点所阐明的一样,事实上容易受到毒性物质抑制的也是厌氧污泥中的产甲烷菌而非水解酸化菌。当废水中含有某种或多种毒性物质,其浓度还不足以严重抑制厌氧污泥中的水解酸化菌时,产甲烷菌就已经受到抑制,污泥酸化现象就随之发生。

因此,应对污染源可能存在的毒性抑制物进行排查,并建立污染物排放源和污水站之间的事故排放通报机制,和潜在的毒性物质日常监测机制,是防止此类厌氧反应器酸化事故的有效应对措施。

传统的活性污泥法通常由曝气池、沉淀池、污泥回流和剩余污泥排出系统组成。传统法的曝气池有以下几种工艺形式。

(1)传统推流式

水和回流污泥从池前端流入,呈推流式至池末端流出,进口处物浓度高并沿池长逐渐降低,需氧量也是沿池长降低的。活性污泥经历了一个生长周期,处理效果较好。

该工艺成熟,与混合工艺相比,能有效地去除氨氮。

(2)混合式

污水和回流污泥同时进入曝气池后与池中原有的混合液充分混合、循环流动,进行吸附和代谢活动,知道进入二沉池。

由于进入曝气池的污水得到很好的稀释,使波动的进水水质得到均化,因此进水水质的变化对活性污泥的影响将降低到很小的程度,从而能较好地承受冲击负荷。在处理高浓度污水时不需要稀释,仅需随浓度的高低程度在一定污泥负荷率范围内适当延长曝气时间即可。该池内各点水质均匀一致,F/M值、微生物群数量和性质基本一致,因此节省动力费用。其缺点是连续进水,出水可能造成短路,易引起污泥膨胀。

(3)多点进水式

该进水形式特点是污水沿池长多点进水,负荷分布均匀,使供氧量均匀,克服了推流式供氧的弊端。沿池长F/M分布均匀,充分发挥了其降解物的能力。该法可提高空气利用率,提高生物池的工作能力,水质适用范围广,并能减轻二沉池的负荷。该工艺缺点是进水若得不到充分混合会使处理效果的减弱。

4)吸附再生式

又称生物吸附法 或接触稳定法。污水与回流污泥在吸附池内混合接触15~60min,使污泥吸附大部分呈悬浮、胶体状态的物和一部分溶解性物,然后混合液流入二沉池。

由二沉池分离出来的污泥进入再生池,活性污泥在这里将所吸附的物进行代谢,使物降解,微生物增殖,污泥的活性吸附功能得到充分恢复,然后再与污水一同进入吸附池。

该工艺的特点是污水和活性污泥在吸附池的接触时间较短,吸附池的容积较小。该工艺能承受一定的冲击负荷,当吸附池活性污泥遭到破坏时,可由再生池的污泥予以补救。

反渗透膜材料

聚酰胺复合反渗透膜由无纺布物理支撑层、聚砜滤膜中间层和聚酰胺活性层组成。由于聚酰胺复合膜的酰胺键易受到原水中用于消毒的活性氯的攻击而造成不可逆的损坏,通常要求进水中自由氯浓度小于0.1 mg/L以延长膜元件的使用寿命。

提高聚酰胺复合反渗透膜的耐氯性一直以来是膜材料研究的热点,改进方法主要包括表面涂覆、表面修复以及开发耐氯聚合物材料。材料技术的不断发展,对于反渗透膜微观结构的调控以及性能的提升起到了重要作用。

2)高压反渗透

随着膜技术工业的迅猛发展和应用领域的不断拓展,用户对膜产品的性能有了差异化的需求,如低进水水质要求和高的操作压力。在此背景下,开放式宽流道的碟管式反渗透(DTRO)和管网式反渗透(STRO)膜组件应运而生。

由于开放式宽流道的设计,对进水浊度和物耐受性高,早应用于垃圾渗滤液的处理。DTRO和STRO这2种新型的膜组件高操作压力可达12 MPa,因此可达到提高浓缩限的目的,浓水盐度可达120g/L。

但是操作压力提高的同时,造成了投资成本和运行成本的大幅度增加。DTRO和STRO膜元件价格十分高昂,高的操作压力和废水盐度也对管路、阀门和泵的材质提出了高的要求。